Στα βιομηχανικά προϊόντα, ο χάλυβας γραναζιών χρησιμοποιείται ευρέως σε συστήματα μετάδοσης ισχύος διαφόρων μηχανολογικών εξοπλισμών λόγω της υψηλής αντοχής, της αντοχής στη φθορά και της αντοχής στην κόπωση. Η ποιότητά του επηρεάζει άμεσα την ποιότητα και τη διάρκεια ζωής του εξοπλισμού. Επομένως, ο ποιοτικός έλεγχος του χάλυβα γραναζιών είναι πολύ σημαντικός. Κατά την επιλογή, πρέπει να λαμβάνεται υπόψη η αντοχή, η σκληρότητα και η αντοχή στη φθορά. Πριν από την επεξεργασία του χάλυβα γραναζιών, πρέπει να αναλύσουμε τη μεταλλογραφική δομή, τη σκληρότητα, τη χημική σύνθεση κ.λπ. του υλικού. Η μεταλλογραφική δομή και η σκληρότητα του χάλυβα γραναζιών είναι βασικοί δείκτες για την αξιολόγηση των μηχανικών ιδιοτήτων του, των επιδράσεων θερμικής επεξεργασίας και της διάρκειας ζωής του. Η μεταλλογραφική ανάλυση και η δοκιμή σκληρότητας του χάλυβα γραναζιών πρέπει να ακολουθούν αυστηρά την τυπική διαδικασία και να διατυπώνουν ένα σχέδιο δοκιμών με βάση τα χαρακτηριστικά του υλικού και τις συνθήκες εργασίας:

Πρώτον, μεταλλογραφική ανάλυση. Η μεταλλογραφική δομή του χάλυβα γραναζιών έχει μεγάλη επίδραση στην απόδοσή του, όπως το βάθος του ενανθράκωμενου στρώματος, το μέγεθος των κόκκων, η κατανομή καρβιδίου κ.λπ. Είναι απαραίτητο να προσδιοριστούν τα βήματα ανάλυσης, όπως η δειγματοληψία, η προετοιμασία του δείγματος, η διάβρωση, και στη συνέχεια να παρατηρηθεί η δομή. Μπορεί επίσης να είναι απαραίτητο να αναφερθούν οι συνηθισμένοι τύποι ιστών, όπως ο μαρτενσίτης, ο μπαϊνίτης, ο περλίτης, και ο τρόπος αξιολόγησης του κατά πόσον αυτοί οι ιστοί πληρούν τα πρότυπα.

Στη συνέχεια, έρχεται η δοκιμή σκληρότητας. Η σκληρότητα του χάλυβα γραναζιών σχετίζεται άμεσα με την αντοχή στη φθορά και την αντοχή. Οι συνήθεις μέθοδοι δοκιμής σκληρότητας περιλαμβάνουν τη σκληρότητα Rockwell, τη σκληρότητα Brinell, τη σκληρότητα Vickers και πιθανώς την επιφανειακή σκληρότητα Rockwell για ενανθράκωση στρώσεων. Είναι απαραίτητο να εξηγηθούν τα εφαρμοστέα σενάρια διαφορετικών μεθόδων δοκιμών, όπως η Vickers ή η επιφανειακή Rockwell για ενανθράκωση στρώσεων και η Brinell ή Rockwell για τη συνολική σκληρότητα. Ταυτόχρονα, θα πρέπει να αναφερθούν τα πρότυπα δοκιμών, όπως το ASTM ή το GB, και οι προφυλάξεις κατά τη διάρκεια της δοκιμής, όπως η επιλογή των σημείων δοκιμής, η επεξεργασία της επιφάνειας κ.λπ.

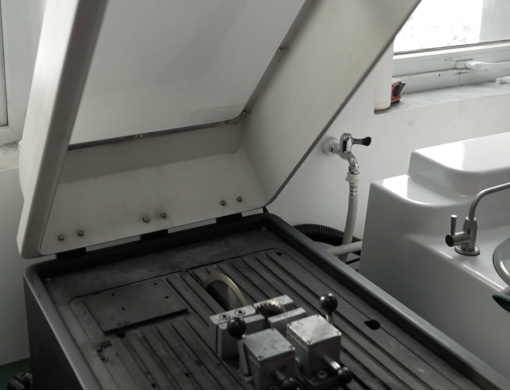

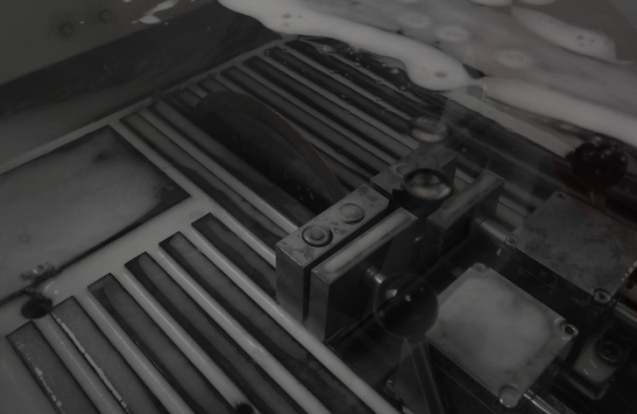

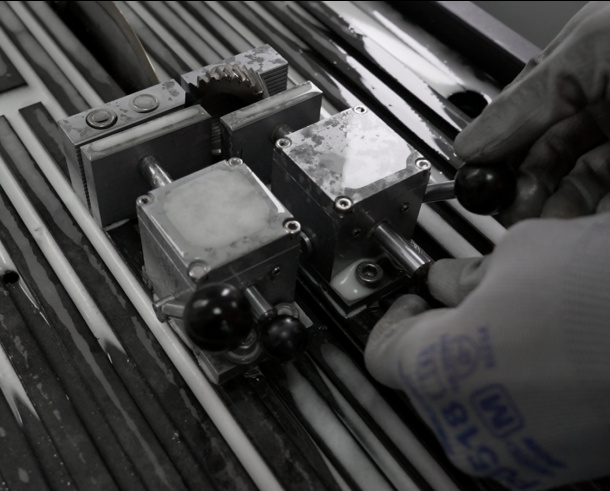

Πριν από την ανάλυση, πρέπει πρώτα να κόψουμε και να λάβουμε δείγματα από τον χάλυβα γραναζιών. Παρακάτω χρησιμοποιούμε τη μεταλλογραφική μηχανή κοπής δειγμάτων ακριβείας ως παράδειγμα για να δείξουμε τη διαδικασία κοπής δειγμάτων.

1. Βγάλτε το τεμάχιο εργασίας και σφίξτε το με έναν γρήγορο σφιγκτήρα.

2. Αφού στερεώσετε το τεμάχιο εργασίας, τοποθετήστε το προστατευτικό κάλυμμα.

3. Ορίστε τις παραμέτρους κοπής στην οθόνη και ξεκινήστε το πρόγραμμα κοπής

4. Ανοίξτε το επάνω κάλυμμα και αφαιρέστε το κομμένο δείγμα για να ολοκληρώσετε τη διαδικασία κοπής του δείγματος.

Τα κομμένα δείγματα μπορούν να χρησιμοποιηθούν για επακόλουθες διαδικασίες προετοιμασίας δειγμάτων, όπως τοποθέτηση, λείανση και στίλβωση, μετά τις οποίες μπορεί να πραγματοποιηθεί η δοκιμή σκληρότητας των γραναζιών ή η μεταλλογραφική ανάλυση.

Ώρα δημοσίευσης: 02 Απριλίου 2025